Questions Fréquemment Posées

En général, les moteurs triphasés peuvent fonctionner en toute sécurité avec des variateurs monophasés à faible puissance. Les variateurs monophasés ont une sortie triphasée en standard et conviennent au fonctionnement des moteurs triphasés. Il est également possible de connecter les deux phases dont nous disposons (en cas d'alimentation monophasée) aux deux phases du moteur et de connecter la troisième phase à l'aide d'un condensateur (pour créer une différence de phase de 90 degrés). Ce type de connexion est appelé connexion Steinmetz dans la documentation. Toutefois, cette utilisation n'est pas recommandée car elle entraîne une perte de performance non négligeable du moteur. Si le moteur doit fonctionner à la puissance maximale indiquée sur la plaque signalétique, on peut s'attendre à ce qu'il soit endommagé.

En résumé, nous constatons que les moteurs tombent en panne et grillent en raison de la surcharge et de la surintensité qui en résulte, ainsi que de la surchauffe. À ce point, la protection des moteurs contre la surchauffe peut être classée selon deux catégories différentes..

La protection directe;

Les équipements tels que les PTC, les thermostats, les PT100, etc. qui font également partie de nos options pour les moteurs, sont placés directement à l'intérieur des enroulements et informent le milieu extérieur de la température réelle de l'enroulement (ou du dépassement du seuil de température) du moteur et permettent d'arrêter le moteur avant qu'il ne soit endommagé. Comme la mesure et l'indication dépendent directement de la température, on peut parler d'une méthode de protection directe.

La protection indirecte ;

Une autres méthode couramment utilisée consiste à protéger le moteur en surveillant le courant du moteur et en s'appuyant sur la logique de « surchauffe du moteur » : « si le courant de surcharge du moteur a été tiré pendant une période prolongée, le moteur doit être en surchauffe ». Pour ce faire, il existe différents équipements de commutation électrique (relais thermiques, interrupteurs de protection du moteur, etc.

Bien qu'elles visent le même objectif, ces deux méthodes ne peuvent être considérées comme exactement équivalentes en raison de la différence de leurs principes de fonctionnement.

En termes de taille du corps et/ou de taille du carter, il s'agit des moteurs qui tiennent dans un gabarit plus petit que celui indiqué dans les normes CEI pour la même puissance et le même nombre de pôles. Ils sont parfois préférés pour des raisons d'encombrement, de coût ou de poids.

Le facteur de service est le rapport entre la puissance maximale que l'appareil peut fournir en continu avant d'être endommagé et la puissance indiquée sur la plaque signalétique. Le facteur de service est une mesure de la capacité à poursuivre le fonctionnement sans dommage en cas de conditions réelles de fonctionnement sur le terrain, telles qu'une charge supplémentaire ou une température ambiante supérieure à la normale.

Les moteurs ELK ont généralement des facteurs de service compris entre 1,15 et 1,20 pour la classe d'efficacité IE2 et entre 1,20 et 1,25 pour la classe IE3.

en quelques mots;

Puissance : indique la puissance du moteur en kW. Des expressions comme HP (horsepower) sont également disponibles. Il s'agit de la puissance de sortie mécanique.

RPM : expression de la vitesse nominale du moteur à charge nominale en tr/min (ou RPM).

Tension et fréquence d'alimentation : Il s'agit des valeurs de la tension d'alimentation nominale (Volts) et de la fréquence (Hz). En outre, les valeurs de tension à indiquer en cas de connexion en triangle (Delta - D) et en étoile ( Star - Y) pour les moteurs triphasés sont également indiquées.

Type de moteur en fonction de l'alimentation : Les moteurs asynchrones sont principalement produits en version monophasée (monophasée) ou triphasée (triphasée). Les moteurs alimentés par une alimentation monophasée (c'est-à-dire phase, neutre) sont appelés monophasés et les moteurs alimentés par une alimentation triphasée (c'est-à-dire R-S-T ou L1-L2-L3) sont appelés triphasés, l'indication étant dans le nom.

Courant nominal : il s'agit de la valeur du courant (A) que le moteur tire du réseau dans des conditions normales lorsqu'il fonctionne à pleine charge, comme l'indique également la plaque signalétique. Les charges supérieures à cette valeur de courant sont généralement considérées comme des surcharges, et les moteurs fonctionnant de cette manière pendant une longue période peuvent être endommagés.

Déclarations et certificats : Il peut y avoir des certificats/ tampons tels que la déclaration CE indiquant que le produit est fabriqué conformément aux directives européennes sur les machines, UL, cSA, qui indique la conformité avec les pays américains et canadiens, et ECA, qui indique la conformité avec la Russie. De nombreuses déclarations/certifications peuvent être disponibles pour différentes régions du monde.

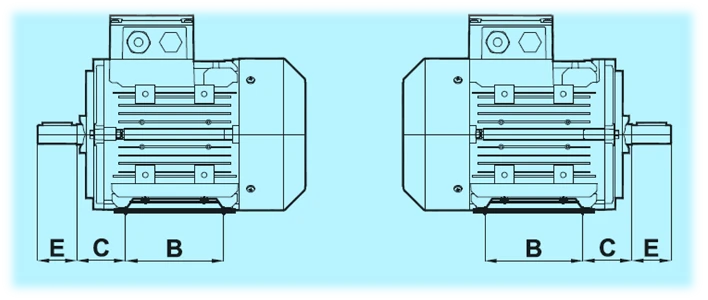

Structure de montage du moteur : il existe des types de montage standard pour les moteurs asynchrones. B3 : montage à pattes, B5 / B14 montage à bride ou des combinaisons comme B35 : pattes + bride...

Régime de fonctionnement : En général, les valeurs de puissance et de rendement indiquées sur les étiquettes sont données en fonction du fonctionnement continu des moteurs, que nous appelons dans ce cas S1 - service continu. Cependant, il existe de nombreux autres types de fonctionnement, définis de S2 à S9. Ainsi, par exemple, S3-%40ED signifie que le moteur fonctionnera à pleine charge pendant %40 du temps et qu'il sera arrêté pendant les %60 restants. Dans ce cas, on peut calculer que le moteur peut fournir une puissance supérieure à celle des données de service S1 en raison du temps de repos alloué. Ces types d'utilisation peuvent être classés dans la catégorie des utilisations intermittentes en général.Numéro de série : Il s'agit d'une information d'enregistrement utile, notamment pour interroger ultérieurement un moteur dans la base de données de l'usine.

Numéro de série : il s'agit d'une information d'enregistrement utile, notamment pour consulter ultérieurement un moteur à partir de la base de données de l'usine.

Classe d'isolation : Les moteurs ELK sont dotés d'une isolation de classe F en standard. Cela signifie que les enroulements du moteur peuvent être chauffés jusqu'à 155 degrés Celsius. En option, la classe H peut être fabriquée, ce qui signifie 180 degrés Celsius.

Poids : il s'agit du poids net du moteur. Ce poids ne comprend pas le poids de l'emballage.

Classe d'efficacité : En tant qu'ELK Motor, nous fabriquons des moteurs de classe d'efficacité IE2, IE3 et IE4. Nous fabriquons également des moteurs de conception spéciale / spécifiques à une branche qui n'entrent pas dans le concept IE.

Classe de protection IP : En tant que moteur ELK, notre norme est la protection IP55. IP signifie Ingress Protection (protection contre les infiltrations) et définit l'étanchéité du moteur contre les infiltrations d'eau et de poussière depuis l'environnement jusqu'à l'intérieur du moteur.

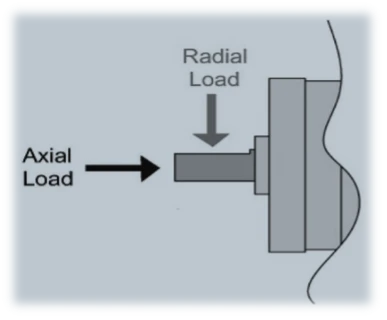

Types de roulements : Informations sur les roulements utilisés dans le moteur. L'ingénieur d'application doit s'assurer que la charge réelle (à la fois dans l'axe radial et dans l'axe axial) ne dépasse pas les valeurs limites des roulements. Si c'est le cas, il est possible d'utiliser des roulements renforcés disponibles en option.

Origine : indique le pays où le produit a été fabriqué. ELK Motors ne fait pas appel à des sous-traitants autres que ses propres usines. Nous produisons conformément aux réglementations et aux critères de conception européens, avec une équipe de recherche et développement nationale et interne à 100 %. ELK Motors est déjà un centre de R&D approuvé par le gouvernement.

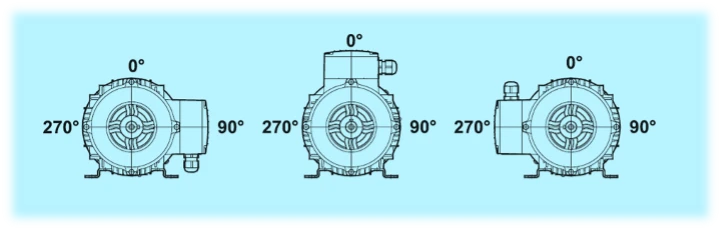

Les moteurs Elk de hauteur d'axe 63-180 offrent une grande souplesse pour différents types de montage grâce à leurs pieds amovibles qui peuvent être montés sur trois côtés. Cette caractéristique permet d'installer la boîte à bornes sur les côtés souhaités. La boîte à bornes se trouve sur le dessus pour les moteurs standard. Les moteurs des tailles 200-315 ont des pieds fixes. Cependant, des études de R&D supplémentaires sont déjà en cours pour obtenir une gamme complète avec des pieds amovibles. Veuillez consulter le service commercial pour obtenir des informations actualisées.

Pieds détachables

Conception symétrique

Sauf indication contraire, les roulements à billes sont utilisés en standard dans nos moteurs. Deux forces, axiale et radiale, sont définies pour chaque roulement. La force axiale est la force qui pousse l'arbre du moteur vers l'intérieur ou tente de tirer l'arbre vers l'extérieur. La force radiale est la force qui exerce une pression latérale sur l'arbre du moteur. En général, dans les applications où une poulie à courroie est utilisée comme transmission entre le moteur et la charge, si la tension de la courroie pour transférer le mouvement produit une charge radiale supérieure à ce que les roulements standard peuvent supporter, les roulements avant du moteur peuvent être sélectionnés comme classe de roulements cylindriques et renforcés, également appelés de type NU, sur demande. En outre, des structures avec des raccords de graissage qui permettent de relubrifier les roulements, en particulier dans les moteurs de plus grande puissance, peuvent également être fournies.

Nos moteurs sont soumis à trois tests différents

1. Après avoir placé les enroulements sur le stator (tous les moteurs) :

a. Essai de surtension

b. Mesures de résistance

c. Mesures d'isolation

d. Essais de décharge partielle et de haute tension

2. Pendant l'assemblage (tous les moteurs)

a. Essai de démarrage à basse tension

b. Essai de marche à vide à la tension nominale

c. Mesures du niveau sonore

3. essais de performance et d'échauffement à pleine charge en laboratoire. (Méthode d'échantillonnage)

Il s'agit d'un équipement de mesure qui transmet la vitesse du moteur et, dans certaines applications très spécifiques, sa position au contrôleur principal (généralement un variateur de vitesse). Il est surtout demandé lorsque le moteur doit être utilisé avec un variateur et dans les applications qui nécessitent un contrôle vectoriel en boucle fermée qui fournit un couple intégral jusqu'à une vitesse nulle.

Dans grand puissant moteurs et conducteur en marche opération , un indésirable actuel appelé « roulement » courant ' peut circuler sur le roulements et ce réduit la vie du palier . Un méthode à obtenir débarrassé de ça le phénomène est de prendre le roulement du moteur comme élément isolé palier .

Si l'humidité de l'air se transforme en eau par condensation (formation de rosée) en raison des conditions atmosphériques et des conditions météorologiques dans la zone où le moteur fonctionnera, l'eau induite par l'humidité peut s'accumuler à l'intérieur du moteur, y compris sur les enroulements.

S'il s'agit d'un moteur entraîné par un variateur de vitesse, cette situation risque de créer encore plus de problèmes dans ces systèmes, étant donné que les sorties de puissance d'un variateur typique disponible dans le commerce ont une forme de tension dite PWM à haute fréquence et à montée très rapide. Pour lutter contre la rosée, nous pouvons, sur demande, installer des éléments chauffants à l'intérieur du moteur. Ces réchauffeurs fonctionnent avant le démarrage du moteur pour éliminer l'eau de condensation, en particulier celle qui s'accumule sur les enroulements.

L'abréviation IP signifie Ingress Protetion, c'est-à-dire protection contre la pénétration de solides ou de liquides. Après l'abréviation IP, on trouve deux chiffres. Le chiffre des dizaines correspond à la protection contre les solides et le chiffre des unités à la protection contre les liquides. Les moteurs ELK sont produits en standard dans la classe de protection IP55. Les niveaux IP56, IP65 et IP66 sont également possibles sur demande.

IP5x : Protection partielle contre la poussière. Dans des conditions normales, de la poussière peut pénétrer dans le moteur, mais cela ne devrait pas poser de problèmes de fonctionnement.

IP6x : Conception entièrement fermée, étanche à la poussière, avec protection contre la poussière.

IPx4 : Protection contre les projections d'eau de toutes directions, les éclaboussures.

IPx5 : protection contre l'eau à faible pression provenant de toutes les directions. Par exemple, l'eau qui coule du robinet.

IPx6 : Protection contre l'eau à haute pression provenant de toutes les directions.

- Tension et fréquence de fonctionnement (1 phase, 3 phases / 220V, 380V, 400V, 440V, 460V / 50 Hz, 60 Hz)

- Vitesse du moteur.

- Structure de montage : Telle que la bride B3, la bride B5, la bride B3 B5.

- la charge axiale.

- la charge radiale

- La température de l'environnement dans lequel il sera utilisé.

- L'altitude de l'environnement dans lequel il sera utilisé.

- Type de protection : tel que IP54, IP55.

- Nombre de démarrages par heure : Start/h

- Type de fonctionnement (mode de fonctionnement) : S1, S3, S5, etc.

- Facteur de service : 1,0, 1,10, 1,15 - 1,20 - 1,25, etc.

- Degré d'humidité de l'environnement dans lequel l'appareil sera utilisé : Si un chauffage et un drainage sont souhaités.

- La présence ou non d'une thermistance PTC pour assurer la sécurité du système.

La condition la plus importante pour produire une machine durable, peu coûteuse et compétitive qui réponde aux attentes des clients est la sélection correcte du moteur électrique. Les facteurs les plus importants pour choisir le bon moteur électrique sont les caractéristiques de la tâche et l'environnement dans lequel la machine fonctionnera. Donner le même type de moteur à chaque client ou à chaque application similaire ne donne pas toujours le bon résultat. Il s'agit de trouver ce dont le système a besoin de manière optimale. En ce sens, les services après-vente et d'assistance technique revêtent une grande importance.

La température ambiante, l'humidité de l'environnement, la présence de gaz inflammables et explosifs dans l'environnement sont les paramètres les plus importants qui déterminent l'environnement dans lequel la machine sera exposée à la poussière, à l'eau et aux conditions tropicales.

Les caractéristiques telles que le nombre d'heures de fonctionnement de la machine par jour, l'état de fonctionnement intermittent ou continu, la sensibilité du mouvement, les caractéristiques de la source d'énergie, l'efficacité attendue du système, le temps de réponse du système aux commandes sont les paramètres qui déterminent les caractéristiques du travail. En fonction de ces caractéristiques, il convient de déterminer la classe d'isolation, la classe de protection, le type, la puissance et la vitesse du moteur électrique. Dans le cas contraire, le système sera soit très coûteux et inefficace, soit il tombera rapidement en panne, provoquant l'insatisfaction du client.

Le roulement est l'un des éléments les plus importants du moteur. Il se compose de deux bagues intérieure et extérieure et de pièces telles que des billes ou des rouleaux qui roulent entre elles, ce qui permet d'obtenir un mouvement de rotation avec le moins de frottement possible. La structure du roulement comprend la bague intérieure, la bague extérieure, les éléments roulants et la cage. Les roulements sont fabriqués pour résister à des effets mécaniques très importants.

Le mouvement mécanique dans le moteur doit être transmis avec le moins de frottement possible. L'augmentation du frottement affecte directement l'efficacité du moteur.

Dans certains cas, lorsque le roulement est endommagé, le moteur en est affecté. Une défaillance du roulement réduit les performances du moteur. Il convient de diagnostiquer correctement s'il y a un défaut dans les roulements, qui est un élément qui affecte directement le fonctionnement du moteur.

Chaque roulement a une durée de vie. Cependant, une étude a révélé que seuls 34 % des roulements des moteurs électriques ont atteint leur durée de vie. D'autres, en revanche, doivent être remplacés plus tôt en raison d'un dysfonctionnement avant d'avoir atteint leur durée de vie. Les roulements sont conçus pour durer longtemps, être durables et puissants. Cependant, des défaillances peuvent survenir dans les roulements en raison d'un manque d'entretien, d'un manque de précautions, d'une mauvaise utilisation ou d'un montage incorrect.

Les roulements sont fatigués mécaniquement pour diverses raisons. Les symptômes peuvent se présenter sous la forme de fragments qui se détachent de la surface du roulement. Des contraintes de cisaillement se produisent lorsque les éléments roulants du roulement entrent en contact avec la surface portante. Ces contraintes créent des fissures à certains endroits de la surface. Lorsque les éléments roulants, tels que les billes, passent sur ces fissures pendant le mouvement de rotation, les particules se détachent. Un point important est le nombre de tours que le roulement peut supporter et la durée de fonctionnement du roulement. L'indication de fatigue du roulement dépend des conditions ambiantes, de la charge et de la résistance mécanique des pièces qui composent le roulement.

La durée de vie approximative d'un moteur électrique ayant une puissance et une structure adéquates peut être estimée à 15 ans. Dans des conditions normales, il est souhaitable que le moteur fonctionne sans problème pendant cette période. Cependant, il arrive que le moteur grille en raison de facteurs externes, de l'absence de mesures de protection adéquates ou de problèmes liés au moteur. La première chose qui nous vient à l'esprit est de rembobiner le moteur. Cependant, chaque fois que le moteur est rembobiné, sa durée de vie est plus courte que la précédente et le courant qu'il consomme peut augmenter.

En règle générale, nous recommandons de remplacer les moteurs jusqu'à la hauteur d'axe 100 et les moteurs plus petits plutôt que de les réparer, car il est très probable que cela entraîne une diminution de l'efficacité du moteur, et compte tenu également du coût du travail de bobinage manuel, du coût des matériaux et de la perte de temps.

En complément;

• Nous recommandons de ne pas augmenter la température de la tôle au-delà de 200 °C pendant l'enlèvement de la pellicule brûlée. Dans le cas contraire, la tôle perd ses propriétés électriques et change de forme géométrique.

13.5EM de la norme IEC 60034-1 relative à la compatibilité électromagnétique (CEM) ;

Les machines à induction à cage ne sont pas soumises à des mesures.

Il n'est pas prévu qu'un contrôle soit adapté aux moteurs incluant la norme.

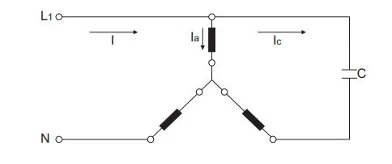

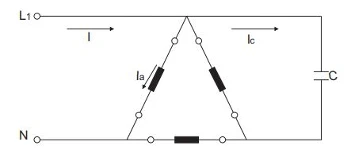

Si des moteurs asynchrones triphasés Δ/ connectés (moteurs à induction) doivent être utilisés dans des installations monophasées, un condensateur est connecté en parallèle avec les bobines d'un groupe de phases dans ces deux connexions. Le condensateur assure le développement et le fonctionnement du moteur dans un circuit monophasé. Étant donné qu'il existe une différence de phase entre le courant passant par les enroulements du moteur (Ia) et le courant passant par le condensateur (Ic), un couple est généré. En d'autres termes, il crée un champ tournant en raison de la différence de phase entre les courants passant à l'aide d'une phase unique et d'un condensateur dans les enroulements du stator. Dans cette méthode, lorsqu'un moteur asynchrone triphasé (moteur à induction) fonctionne dans un système monophasé, la puissance du moteur diminue de 40 à 45 % par rapport à l'alimentation triphasée. Pour augmenter le couple de démarrage, le deuxième condensateur est utilisé pendant le démarrage. Les condensateurs électrolytiques qui restent en circuit pendant une courte durée sont préférables

Fonctionnement d'un moteur asynchrone en étoile (moteur à induction) avec condensateurs dans une installation monophasée

Fonctionnement d'un moteur asynchrone connecté en triangle (moteur à induction) avec un condensateur dans une installation monophasée.

Vous pouvez nous contacter directement et nous répondrons à votre demande dans les plus brefs délais.

Pour résumer rapidement, voici les principales rubriques :

- Conception et production originales. Utilisation d'une ingénierie et d'une conception propres à 100 %.

- Conception innovante. Depuis sa création, l'entreprise a conçu des moteurs conformes à la norme IE3, bien avant les entreprises les plus connues au monde.

- Conception permettant une utilisation flexible : Les pattes peuvent être démontées et la boîte à bornes peut être tournée de 90 degrés. Les pattes sont fabriquées en tôle d'acier et sont plus durables, car elles sont prêtes à être échangées.

- Atteindre des niveaux d'efficacité IE2 et même IE3 avec des moteurs compacts.

- Facteur de service élevé. En d'autres termes, il présente une tolérance et une durabilité accrues face aux événements indésirables inattendus qui peuvent survenir dans la pratique (augmentation de la température ambiante, augmentation de la charge, difficulté du régime de fonctionnement, etc.)

- Couple de démarrage élevé

- Rendement élevé. Les moteurs ELK ont des valeurs de rendement plus élevées que les valeurs de rendement minimales imposées par les normes en tant que valeur de rendement minimale et considérées comme suffisantes pour la classification.

Les moteurs asynchrones (moteurs à induction) sont des mécanismes qui transforment le courant alternatif appliqué aux enroulements du stator en énergie mécanique dans le rotor. Ces moteurs sont également appelés moteurs à induction car ils fonctionnent selon le principe de l'induction. Dans ce contexte, ils constituent l'équipement le plus utilisé pour la fabrication dans l'ensemble de l'industrie et pour la conversion de l'énergie électrique en mouvement dans les machines.

La caractéristique la plus importante qui distingue les moteurs asynchrones (moteurs à induction) des moteurs synchrones : Alors que la vitesse du champ électrique (vitesse synchrone) formé dans le moteur est un nombre clair et constant en termes de fréquence d'alimentation et de nombre de pôles du moteur, la vitesse de rotation réelle de l'arbre dans les moteurs asynchrones (moteurs à induction) est inférieure à cette vitesse synchrone et le nombre de tours dépend de la charge. En d'autres termes, le nombre de tours n'est pas constant et varie jusqu'à environ 2 %, en fonction de la charge, de la puissance et de la conception du moteur. Cette différence est appelée « glissement » dans la littérature.

Ils ne nécessitent pas d'entretien constant. Un moteur asynchrone (moteur à induction) fonctionnant dans un environnement approprié nécessite le remplacement des roulements après environ 10 ans.

- Les pièces de rechange sont facilement accessibles.

- Il est moins cher qu'un autre type de moteur de même puissance.

- Ils sont plus robustes que d'autres types de moteurs.

- Ils ne produisent pas d'arcs (étincelles) pendant le fonctionnement.

- La vitesse de rotation ne varie pas beaucoup lors des changements de charge.

- Le nombre de tours/minute peut être facilement ajusté à l'aide de circuits électroniques (convertisseurs de fréquence).

- Ils sont fabriqués à des puissances allant de la plus petite à la plus grande.

- Elles peuvent être produites en monophasé ou en triphasé.

- Comme dans les machines synchrones, il n'y a pas besoin d'une deuxième source d'alimentation (comme dans les moteurs à courant continu).

- Il n'y a pas d'aimants à l'intérieur susceptibles d'être démagnétisés à l'avenir.

Pour les raisons mentionnées ci-dessus, les moteurs électriques asynchrones sont les plus utilisés dans la pratique. Les moteurs électriques asynchrones sont produits dans des classes de protection telles que IP54 IP55 IP56 et IP66 et dans des formes de construction telles que B3 B5 B14 B34 B35 et ils ont l'avantage de fonctionner dans n'importe quel type d'assemblage.

- Ils consomment 4 à 8 fois plus de courant que leur courant nominal pendant le démarrage.

- Le nombre de tours/minute peut être modifié en changeant uniquement la fréquence d'alimentation.

L'une des raisons de l'utilisation répandue des moteurs asynchrones (moteurs à induction) est que le courant alternatif est facile à obtenir et à transmettre. 90 % des moteurs utilisés dans l'industrie sont des moteurs asynchrones ( moteurs à induction ) en raison du faible risque de défaillance dû à l'absence de nombreuses pièces mécaniques dans la structure du moteur asynchrone ( moteur à induction ) et de la facilité d'entretien due à sa structure simple.Le moteur électrique asynchrone triphasé à basse tension peut être produit de 0,12 kW à 3500 kW et est largement disponible sur le marché. Il est très largement utilisé dans les moulins, les pompes, les compresseurs, les ventilateurs, les convoyeurs, les presses, les centres d'usinage et les unités hydrauliques.

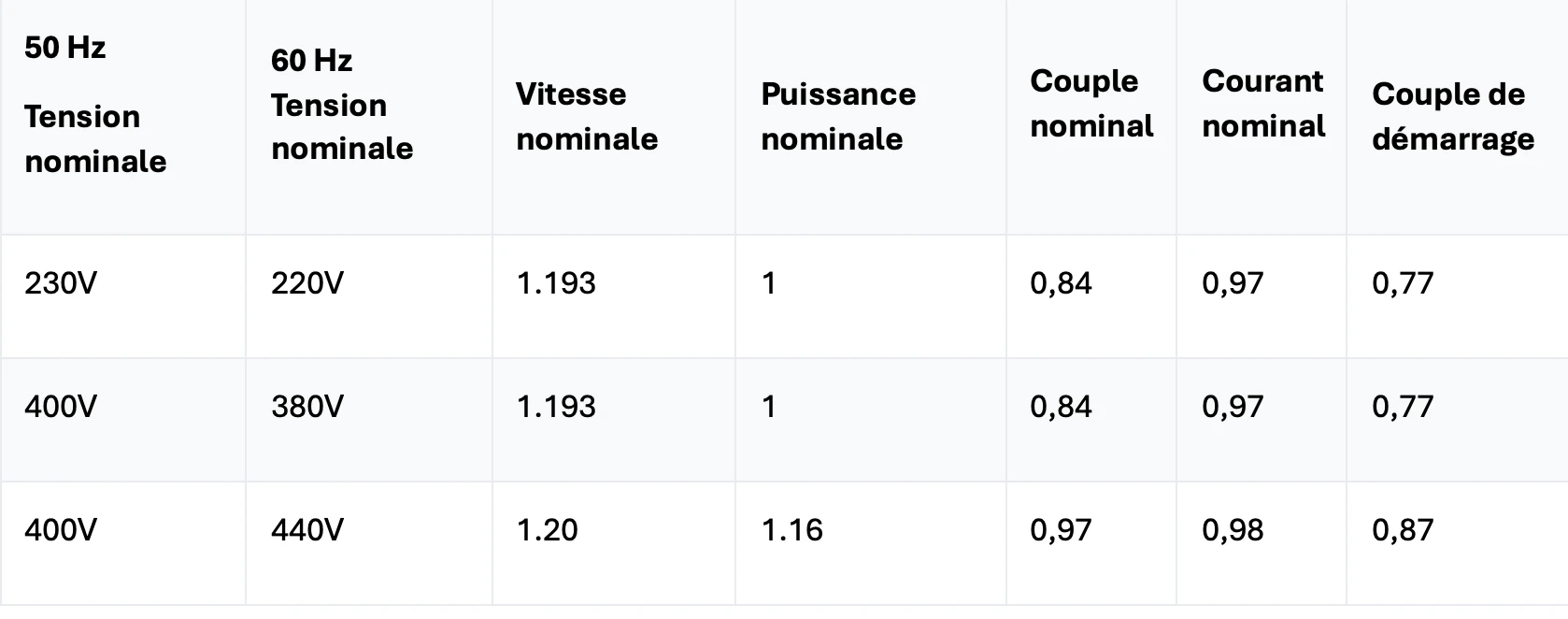

Les moteurs standard ELK fabriqués pour une alimentation de 50 Hz peuvent être utilisés sur un réseau de 60 Hz. Les rapports donnés ci-dessous indiquent les changements dans les valeurs nominales données.

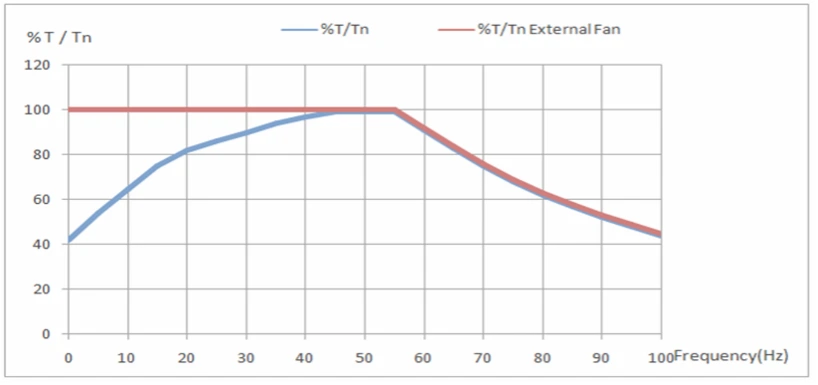

Le bon fonctionnement est garanti par la détermination du facteur de service, de la classe d'isolation/de chauffage de la catégorie F/B ou H/B et des caractéristiques optionnelles (par exemple, thermistance, ventilateur forcé, encodeur, palier isolé et même enroulement spécial du moteur en fonction de la tension/fréquence, etc.