Domande frequenti (FAQ)

In generale, i motori trifase possono essere azionati in sicurezza utilizzando azionamenti di ingresso monofase a piccole potenze. Gli azionamenti monofase hanno di serie un uscita trifase e sono adatti per il funzionamento di motori trifase. Esiste anche il caso di collegare le due fasi che abbiamo (in caso di alimentazione monofase) alle due fasi del motore e collegare la terza fase con un condensatore (per creare una differenza di fase di 90 gradi). In letteratura il nome di questo tipo di collegamento viene chiamato collegamento Steinmetz. Tuttavia, tale utilizzo non è raccomandato perché ne risulta una perdita considerevole delle prestazioni del motore.. Se il motore deve essere utilizzato alla massima potenza nominale indicata sulla targhetta, si possono verificare danni al motore.

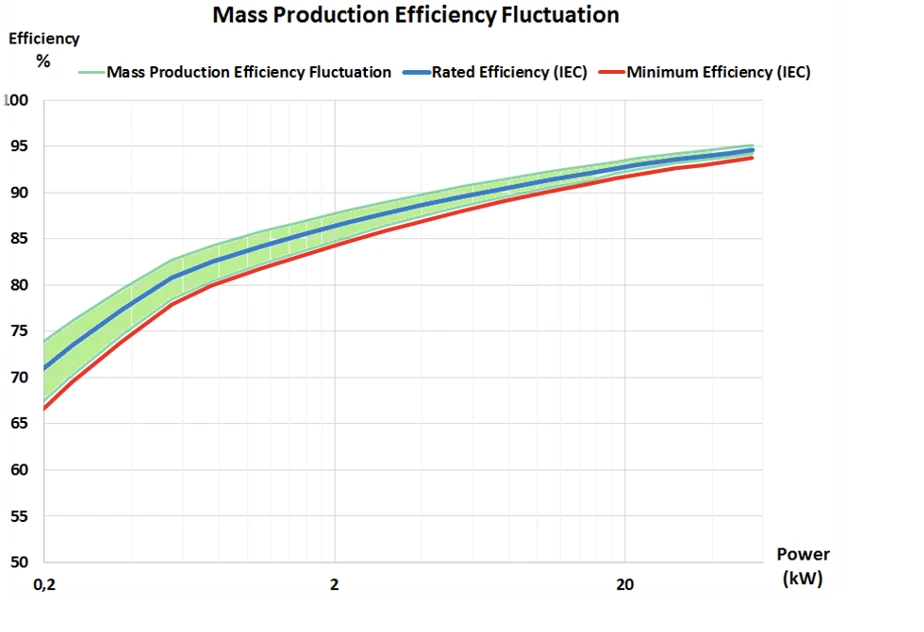

Problema di efficienza nei motori asincroni (motori a induzione).

Come sappiamo, i motori elettrici convertono l'energia elettrica in energia meccanica. La "potenza" di un motore elettrico, indicata sulla targhetta del motore, si riferisce alla potenza meccanica in uscita, non alla potenza elettrica in ingresso. Ad esempio, un motore da 3 kW significa che possiamo ottenere una potenza meccanica di 3 kW sull'albero di uscita del motore. Tuttavia, la potenza elettrica consumata è una misura dell’efficienza del motore. Quindi, restando con questo esempio, pur generando la stessa potenza di 3 kW, motori diversi potrebbero consumare 3,25 kW o 3,5 kW o 4 kW! Questa è la differenza di efficienza del motore. Una maggiore efficienza significa anche minori perdite e quindi un migliore risparmio energetico.

Incoraggiamo gli utenti a consigliare motori con efficienza migliore, nonostante il costo di investimento iniziale sia leggermente superiore, a causa del ritorno dell'investimento a breve termine dovuto alla migliore efficienza energetica.

In sostanza, assistiamo al guasto e alla bruciatura dei motori a causa del sovraccarico e della conseguente sovracorrente e surriscaldamento. A questo punto la protezione del motore contro il calore eccessivo può essere classificata in due concetti diversi.

Protezione Diretta;

Apparecchiature come PTC, termostato, PT100 ecc., presenti anche nelle nostre opzioni per i motori, sono posizionate direttamente all'interno degli avvolgimenti e informano il mondo esterno sulla reale temperatura dell'avvolgimento (o sulla soglia di temperatura superata) del motore e servono ad arrestare il motore prima che sia danneggiato. Questo problema non è gestito esclusivamente dalla presenza dell'accessorio appropriato nel motore, ma deve anche essere il risultato delle precauzioni che il tecnico dell'applicazione deve adottare nello scenario operativo del motore. Poiché la misurazione e l'indicazione dipendono direttamente dalla temperatura, possiamo chiamarlo un metodo di protezione diretta.

Protezione Indiretta;

Un altro metodo comunemente preferito è quello di proteggere il motore monitorando la corrente del motore e basandosi sulla logica del "motore surriscaldato" come; "Se la corrente di sovraccarico del motore è stata assorbita per un tempo prolungato, il motore deve essere surriscaldato." A questo scopo sono disponibili diverse apparecchiature elettriche di comando (relè termici, salvamotore, ecc.).

Sebbene abbiano lo stesso obiettivo, questi due metodi non possono essere considerati esattamente equivalenti a causa della differenza nei principi di funzionamento.

In termini di corpo e/o dimensioni del contenitore, sono i motori che si adattano a dimensioni di telaio inferiori a quelle indicate dalle norme IEC a parità di potenza e numero di poli. Di tanto in tanto vengono preferiti a causa della necessità di adattarsi a uno spazio ristretto, per problemi di costo o per considerazioni di peso.

Fattore di servizio

Chiamiamo fattore di servizio il rapporto tra la potenza massima che può fornire continuamente prima che si verifichi un danno e la potenza scritta sulla targhetta. Il fattore di servizio è una misura della capacità di continuare a funzionare senza danni in caso di reali probabilità di funzionamento a livello di campo, come un carico aggiuntivo o una temperatura ambientale superiore alla normale.

I motori ELK hanno generalmente fattori di servizio come 1,15 .. 1,20 per la classe di efficienza IE2 e 1,20 .. 1,25 per i motori di classe IE3.

in poche parole;

Potenza: Indica la potenza del motore in kW. Sono disponibili anche le espressioni HP (cavalli). Questa è la potenza di uscita meccanica.

RPM: espressione della velocità nominale del motore al carico nominale in giri/min (o RPM).

Tensione e frequenza di alimentazione: Questi sono i valori della tensione di alimentazione nominale (Volt) e della frequenza (Hz). Inoltre vengono scritti anche i valori di tensione da dare in caso di collegamento a triangolo (Delta - D) e a stella (Star - Y) nei motori trifase.

Tipo di motore in base alla fornitura: I motori asincroni vengono prodotti prevalentemente in versione monofase (monofase) o trifase (trifase). I motori alimentati da un'alimentazione monofase (ovvero fase, neutro) sono chiamati monofase e i motori alimentati da un'alimentazione trifase (ovvero R-S-T o L1-L2-L3) sono chiamati trifase, come suggerisce il nome.

Corrente nominale: È il valore di corrente (A) che il motore assorbirà dalla rete in condizioni normali mentre funziona a pieno carico, come indicato anche sulla targa. Carichi superiori a questo valore di corrente sono generalmente classificati come sovraccarichi e i motori che funzionano in questo modo per lungo tempo potrebbero danneggiarsi.

Dichiarazioni e certificati: potrebbero essere presenti certificati/timbri come la dichiarazione CE che indica che è prodotto in conformità con le direttive europee sui macchinari, UL, cSA, che indica la conformità con i paesi americano e canadese, ed ECA, che indica la conformità con la Russia. Molte dichiarazioni/certificazioni possono essere disponibili per diverse regioni del mondo.

Struttura di montaggio del motore: sono disponibili tipi di montaggio standard per i motori asincroni. Ad esempio; B3: montaggio con piede, montaggio con flangia B5 / B14 o combinazioni come B35: piede + flangia...

Regime di funzionamento: Generalmente i valori di potenza e prestazione riportati sulle etichette sono riportati in funzione del funzionamento continuo dei motori, che in questo caso chiamiamo S1 – servizio continuo. Tuttavia, ci sono molti altri tipi di operazioni definite da S2 a S9. Quindi, ad esempio, S3-%40ED significa; il motore funzionerà a pieno carico per il 40% del tempo e per il restante 60% del tempo verrà arrestato. Se questo è il caso, si può calcolare che il motore può fornire una potenza maggiore rispetto ai dati di servizio S1 grazie al tempo di riposo concesso. Questi tipi di servizio possono essere classificati come servizi intermittenti in generale.

Numero di serie: è un'informazione di registrazione utile, soprattutto per interrogare un motore dal database di fabbrica in futuro.

Classe di isolamento: i motori ELK hanno di serie l'isolamento in classe F. Ciò significa che gli avvolgimenti del motore sono adatti al riscaldamento fino a 155 gradi Celsius. Opzionalmente è possibile produrre la classe H, il che significa 180 gradi Celsius.

Peso: È il peso netto del motore. Questo peso non include il peso dell'imballaggio.

Classe di efficienza: Come motore ELK; Produciamo motori con classe di efficienza IE2, IE3 e IE4. E motori dal design speciale/specifici per il settore che non rientrano nel concetto IE.

Classe di protezione IP: come ELK Motor, il nostro standard sono i motori con protezione IP55. IP sta per Ingress Protection e definisce la tenuta del motore contro l'ingresso di acqua e polvere dall'ambiente all'interno del motore.

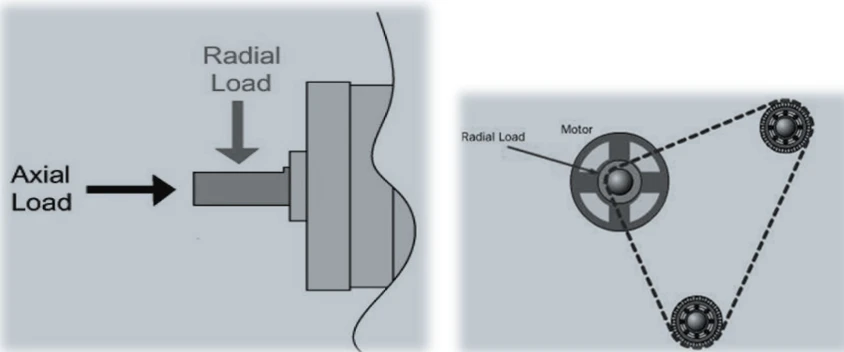

Tipi di cuscinetti: informazioni sui cuscinetti utilizzati nel motore. Il tecnico dell'applicazione deve garantire che il carico effettivo (sia nell'asse radiale che assiale) non superi i valori limite dei cuscinetti. In tal caso è possibile utilizzare cuscinetti rinforzati disponibili opzionalmente.

Origine: indica il paese in cui è stato prodotto il prodotto. ELK Motors non utilizza produzione a contratto diversa dalle proprie fabbriche. Produciamo secondo le normative europee e i criteri di progettazione con un team di ricerca e sviluppo interno e nazionale al 100%. ELK Motor è già un centro di ricerca e sviluppo approvato dal governo.

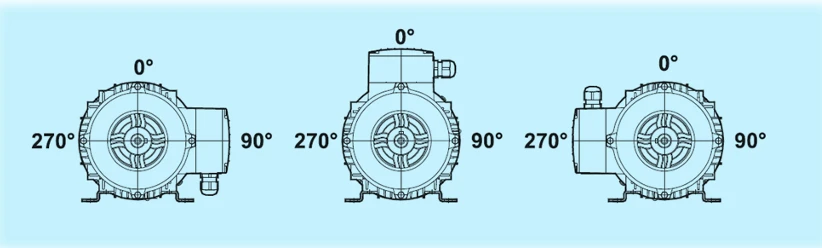

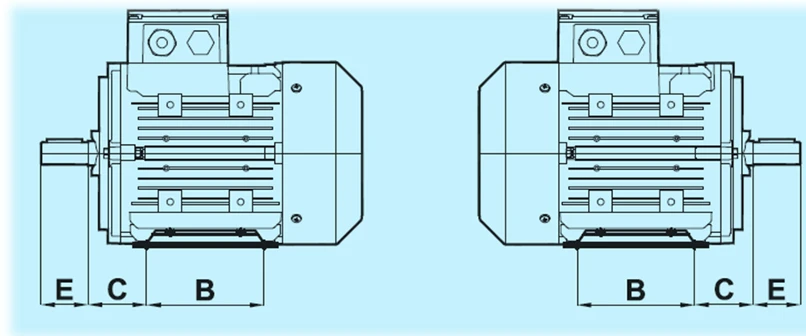

La dimensione del telaio 63-180 Elk Motors offre flessibilità per diversi tipi di montaggio grazie ai piedini rimovibili che possono essere montati su tre lati. Questa caratteristica permette il montaggio della morsettiera sui lati desiderati. La morsettiera è nella parte superiore per i motori standard. I motori con telaio 200-315 hanno una struttura con piedi fissi. Tuttavia, sono già in corso ulteriori studi di ricerca e sviluppo per ottenere una gamma completa con piedini staccabili. Si prega di consultare le vendite per informazioni aggiornate.

Piedi staccabili

Design simmetrico

Wenn nicht anders angegeben, werden in unseren Motoren als Standard Kugellager verwendet. Jedes Lager definiert zwei Kraftkomponenten: axiale und radiale Kräfte. Die axiale Kraft ist die Kraft, die die Motorwelle entweder nach innen drückt oder nach außen zieht. Die radiale Kraft ist die Kraft, die die Motorwelle seitlich belastet.

In Anwendungen, bei denen Keilriemen- oder Keilriemenspannungen zur Übertragung der Bewegung zwischen Motor und Last verwendet werden, kann es zu einer radialen Belastung kommen, die die Standardlagerkapazität überschreitet. In solchen Fällen können auf Anfrage die vorderen Lager des Motors als Zylindrische- oder verstärkte Lagerklasse, auch als NU-Typ bezeichnet, gewählt werden.

Darüber hinaus können Motorenstrukturen mit Nachschmiernippeln, insbesondere bei Motoren mit höherer Leistung, für eine Nachschmierung der Lager bereitgestellt werden.

Unsere Motoren unterliegen 3 verschiedenen Prüfungen:

1. Nach dem Aufbringen der Wicklungen auf den Stator (bei allen Motoren):

a. Impulse-Test (Surge-Test):

b. Widerstandsmessung:

c. Isolationsmessungen

d. Teilentladungs- und Hochspannungsprüfungen:

2. Während der Montage (bei allen Motoren):

a. Niederspannungsstartprüfung:

b. Leerlaufprüfung bei Nennspannung:

c. Schallpegelmessungen:

3. Leistungs- und Warmlaufprüfungen unter Volllast im Labor (Stichprobenverfahren):

Es ist ein Rückmeldesystem, das die Geschwindigkeit des Motors und in einigen sehr spezifischen Anwendungen auch seine Position dem Hauptregler (meist ein Frequenzumrichter) meldet. Es wird hauptsächlich in Anwendungen gefordert, in denen der Motor mit einem Frequenzumrichter betrieben wird, und in Anwendungen, die eine geschlossene Schleifenvektorregelung erfordern, die ein volles Drehmoment bis hin zu Nulldrehzahl bereitstellt.

In großen, leistungsstarken Motoren und bei Antriebsbetriebsoperationen kann ein unerwünschter Strom namens „Lagerstrom“ über die Lager zirkulieren, wodurch die Lebensdauer der Lager verringert wird. Eine Methode, dieses Phänomen zu vermeiden, besteht darin, das Motorlager als isoliertes Lager auszuführen.

Wenn die Luftfeuchtigkeit durch atmosphärische Bedingungen und die Wetterverhältnisse im Betriebsumfeld des Motors in Wasser (Tauwasserbildung) übergeht, kann Feuchtigkeit im Motor sowie auf den Wicklungen entstehen.

Insbesondere bei Motoren, die von einem Frequenzumrichter angetrieben werden, kann diese Situation in solchen Systemen zusätzliche Probleme verursachen, da die Ausgangsspannungen handelsüblicher Frequenzumrichter oft eine hohe Frequenz mit sehr schnellen Spannungsspitzen aufweisen. Als Gegenmaßnahme gegen Tauwasser kann auf Anfrage ein Heizer im Motor installiert werden. Diese Heizer laufen vor dem Start des Motors, um das kondensierte Wasser – insbesondere auf den Wicklungen – zu entfernen.

Die Abkürzung IP steht für Ingress Protection und bedeutet Schutz vor dem Eindringen von festen/flüssigen Stoffen. Nach der Abkürzung IP folgen zwei Zahlen. Die erste Zahl (Zehnerstelle) gibt den Schutz gegen feste Stoffe an, die zweite Zahl (Einserstelle) den Schutz gegen Flüssigkeiten. ELK-Motoren werden standardmäßig in der Schutzklasse IP55 produziert. Auf Anfrage sind auch IP56, IP65 und IP66 möglich.

IP5x: Teilschutz gegen Staub. Unter normalen Bedingungen kann Staub in den Motor eindringen, was jedoch in Bezug auf den Betrieb keine Probleme verursachen sollte.

IP6x: Vollständig abgedeckt, staubdichtes Design mit Staubschutz.

IPx4: Schutz vor Spritzwasser aus allen Richtungen.

IPx5: Schutz vor niedrigem Wasserdruck aus allen Richtungen. Zum Beispiel laufendes Wasser aus dem Wasserhahn.

IPx6: Schutz vor Hochdruckwasser aus allen Richtungen.

Parameter, die bei der Auswahl eines Elektromotors berücksichtigt werden müssen:

- Betriebsspannung und Frequenz (1 phase, 3 phase / 220V, 380V, 400V, 440V, 460V / 50 Hz, 60 Hz)

- Drehzahl des Motors

- Montageart: Zum Beispiel Fußmontage (B3), Flanschmontage (B5), Fuß + Flanschmontage (B3 B5).

- Die Größe der Axiallast.

- Die Größe der Radiallast.

- Die Temperatur der Umgebung, in der es betrieben wird.

- Die Höhe der Umgebung, in der es betrieben wird.

- Schutzart: wie IP54, IP55.

- Anzahl der Starts pro Stunde: Start/h

- Betriebsart (Running Mode): S1, S3, S5 usw.

- Servicefaktor wie 1,0, 1,10, 1,15 – 1,20 – 1,25 usw

- Luftfeuchtigkeitsgrad der Umgebung, in der es betrieben wird: Ob eine Heizung und Entwässerung gewünscht sind.

- Ob für die Systemsicherheit ein PTC-Thermistor erforderlich ist oder nicht.

Die wichtigste Bedingung für die Herstellung einer langlebigen, kostengünstigen, wettbewerbsfähigen Maschine, die den Kundenanforderungen entspricht, ist die korrekte Auswahl des Elektromotors. Die entscheidenden Faktoren bei der Auswahl des richtigen Elektromotors sind die Eigenschaften der Anwendung und der Umgebung, in der die Maschine betrieben wird. Die Vergabe desselben Motortyps an jeden Kunden oder jede ähnliche Anwendung kann nicht immer das richtige Ergebnis liefern. Es geht darum, die Systembedürfnisse auf optimale Weise zu ermitteln. In diesem Zusammenhang sind nachgelagerte Dienstleistungen und technischer Support von großer Bedeutung..

Umgebungstemperatur, Luftfeuchtigkeit, das Vorhandensein brennbarer und explosiver Gase in der Umgebung sind die wichtigsten Parameter, die die Umweltbedingungen bestimmen, unter denen die Maschine Staub, Wasser und tropischen Bedingungen ausgesetzt sein kann.

Merkmale wie die Anzahl der Stunden, die die Maschine pro Tag läuft, die intermittierende oder kontinuierliche Betriebsweise, die Empfindlichkeit der Bewegung, die Eigenschaften der Energiequelle, die erwartete Systemeffizienz und die Reaktionszeit des Systems auf Befehle bestimmen die Eigenschaften der Arbeit. Abhängig von diesen Merkmalen sollten die Isolierklasse, die Schutzklasse, die Art, die Leistung und die Geschwindigkeit des Elektromotors festgelegt werden. Andernfalls wird das System entweder sehr teuer und ineffizient sein oder bereits in kurzer Zeit versagen, was zur Unzufriedenheit des Kunden führt.

Das Lager ist eines der wichtigsten Elemente des Motors, das aus zwei Innen- und Außenschienen sowie Teilen wie Kugeln und Rollen besteht, die dazwischen rollen und die Drehbewegung mit dem geringstmöglichen Reibungswiderstand ermöglichen. Die Struktur des Lagers besteht aus dem Innenring, dem Außenring, den Rollkörpern und dem Käfig. Lager werden hergestellt, um sehr starken mechanischen Belastungen standzuhalten.

Die mechanische Bewegung im Motor muss mit dem geringstmöglichen Reibungswiderstand übertragen werden. Ein Anstieg der Reibung wirkt sich direkt auf die Effizienz des Motors aus.

Es gibt Fälle, in denen das Lager beschädigt wird und der Motor negativ beeinflusst wird. Ein Ausfall, der im Lager auftreten kann, verringert die Effizienz des Motors. Es sollte richtig diagnostiziert werden, ob ein Fehler im Lager vorliegt, da dies die Funktionsweise des Motors direkt beeinflusst.

Jedes Lager hat eine Lebensdauer. Allerdings wurde in einer Studie festgestellt, dass nur 34 % der Lager in Elektromotoren ihre Lebensdauer vollständig erreicht haben. Die restlichen Lager müssen aufgrund eines Ausfalls vor dem Erreichen ihrer Lebensdauer ersetzt werden. Lager werden langlebig, robust und leistungsstark hergestellt. Fehlfunktionen können jedoch aufgrund von fehlender Wartung, unzureichender Vorsichtsmaßnahmen, unsachgemäßer Nutzung oder fehlerhafter Montage auftreten.

Lager ermüden aus verschiedenen Gründen mechanisch. Symptome hierfür können in Form von Partikeln auftreten, die von der Lageroberfläche abplatzen. Scherkräfte treten auf, wenn die Rollelemente im Lager die tragende Oberfläche berühren. Diese Kräfte erzeugen an bestimmten Stellen der Oberfläche Risse. Wenn Rollelemente wie Kugeln während der Rotationsbewegung über diese Risse fahren, platzen die Partikel ab. Ein wichtiger Punkt hierbei ist die Anzahl der Umdrehungen, die das Lager aushalten kann, und die Betriebszeit, die es arbeiten wird. Die Ermüdungsanzeige des Lagers hängt von den Umgebungsbedingungen, der Belastung und der mechanischen Festigkeit der Bauteile ab, die das Lager ausmachen.

Die ungefähre Lebensdauer eines elektrischen Motors mit der richtigen Leistung und Struktur kann auf etwa 15 Jahre geschätzt werden. Unter normalen Bedingungen ist es wünschenswert, dass der Motor über diesen Zeitraum hinweg reibungslos läuft. Manchmal kann der Motor jedoch durch äußere Faktoren, unzureichende Schutzmaßnahmen oder Probleme im Motor selbst beschädigt werden. Das erste, was uns in den Sinn kommt, ist, den Motor zu wickeln. Jedes Mal, wenn der Motor gewickelt wird, ist seine Lebensdauer jedoch kürzer als beim letzten Mal, und der Stromverbrauch kann höher werden.

Das Wickeln des Motors kann auch eine Reduzierung der Effizienz des Motors verursachen und unter Berücksichtigung der Kosten für die manuelle Wickelarbeit, Materialkosten und Zeitverluste empfehlen wir generell, bei Motoren bis zu einer Rahmengröße von 100 und kleiner den Austausch anstelle der Reparatur.

Darüber hinaus:

• Wir empfehlen, die Temperatur des Blechteilpakets während der Entfernung des verbrannten Wickelmaterials nicht über 200 °C anzuheben. Andernfalls verliert das Blech seine elektrischen Eigenschaften und verändert sich geometrisch.

13.5EM der IEC 60034-1-Norm über die elektromagnetische Verträglichkeit (EMV);

Käfiginduktionsmaschinen müssen nicht gemessen werden.

Es ist nicht vorgesehen, dass ein Test für Motoren einschließlich Standard geeignet ist.

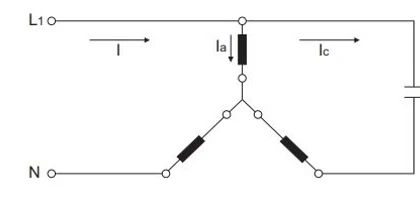

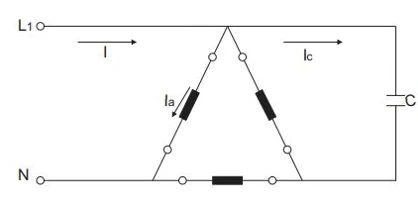

Wenn Drehstrom-Δ-/verbundene Asynchronmotoren (Induktionsmotoren) in Einphasen-Systemen betrieben werden sollen, wird ein Kondensator parallel zu einer Phasengruppe der Wicklungen in beiden Anschlüssen angeschlossen. Der Kondensator ermöglicht die Entwicklung und den Betrieb in einem Einphasen-Kreis. Da zwischen dem durch die Motorwicklungen fließenden Strom (Ia) und dem durch den Kondensator fließenden Strom (Ic) eine Phasenverschiebung besteht, wird Drehmoment erzeugt. Mit anderen Worten, es entsteht ein rotierendes Feld durch die Phasenverschiebung zwischen den Strömen mithilfe eines Einphasensystems und eines Kondensators in den Statorwicklungen. Bei dieser Methode reduziert sich die Motorleistung um 40 % bis 45 % im Vergleich zu einer Dreiphasenversorgung. Um das Anlaufdrehmoment zu erhöhen, wird während des Starts ein zweiter Kondensator verwendet. Elektolytische Kondensatoren, die für kurze Zeit im Schaltkreis verbleiben, werden bevorzugt.

• Anschlussschema eines dreiphasigen Asynchronmotors (Induktionsmotor) mit einem Kondensator in einem einphasigen Stromkreis

Betrieb eines Asynchronmotors (Induktionsmotors) mit Sternschaltung und Kondensatoren im Einphasensystem

Betrieb eines in Dreieckschaltung geschalteten Asynchronmotors (Induktionsmotors) mit Kondensator in einem einphasigen System.

Sie können uns direkt kontaktieren. Ihre Anfrage wird so schnell wie möglich beantwortet.

Um dies kurz mit den Hauptüberschriften zusammenzufassen:

- Originales Design und Produktion. Verwendet 100% eigene Ingenieurs- und Designressourcen.

- Innovatives Design. Seit der Gründung hat es den Motor nach IE3-Motoren konzipiert, noch bevor die weltweit bekannteren Unternehmen dies taten.

- Flexibel einsetzbare Konstruktion: Füße demontierbar, Klemmkasten um 90 Grad drehbar, vorab austauschbar da frontkomplett, Füße aus Stahlblech und langlebiger.

- Erreichen der Wirkungsgrade IE2 und sogar IE3 in Kompaktmotoren.

- Hoher Servicefaktor. Mit anderen Worten: Es ist toleranter und langlebiger gegenüber unerwarteten widrigen Ereignissen, die in der Praxis auftreten können (Anstieg der Umgebungstemperatur, Anstieg der Belastung, Schwierigkeiten beim Betrieb usw.).

- Hohe Anlaufdrehmoment

- Hohe Effizienzwerte. ELK-Motoren haben höhere Wirkungsgradwerte als die vom Standard geforderten Mindestwirkungsgradwerte und gelten als ausreichend für die Einstufung.

Asynchrone Motoren (Induktionsmotoren) sind Maschinen, die den Wechselstrom, der auf die Statorwicklungen appliziert wird, in mechanische Energie im Rotor umwandeln. Diese Motoren werden auch Induktionsmotoren genannt, da sie nach dem Prinzip der Induktion arbeiten. In diesem Zusammenhang sind sie die am weitesten verbreiteten Geräte in der gesamten Industrie und dienen der Umwandlung elektrischer Energie in Bewegung in Maschinen.

Die wichtigste Eigenschaft, die Asynchronmotoren (Induktionsmotoren) von Synchronmotoren unterscheidet, besteht darin, dass die Geschwindigkeit des elektrischen Feldes (Synchrongeschwindigkeit), das im Motor erzeugt wird, eine klare und konstante Zahl in Bezug auf die Versorgungshäufigkeit und die Anzahl der Polpaare des Motors ist. Die tatsächliche Drehzahl der Welle bei Asynchronmotoren (Induktionsmotoren) hingegen ist niedriger als diese Synchrongeschwindigkeit, und die Drehzahl hängt von der Belastung ab. Das heißt, die Drehzahl ist nicht konstant und variiert je nach Last um etwa 2 %, abhängig von der Leistung und dem Design des Motors. Dieser Unterschied wird in der Literatur als 'Rutscher' bezeichnet.

- Sie erfordern keine ständige Wartung. Ein Asynchronmotor (Induktionsmotor), der in einer geeigneten Umgebung betrieben wird, benötigt nach etwa 10 Jahren eine Lagererneuerung.

- Ersatzteile sind leicht verfügbar.

- Es ist günstiger als ein anderer Motor gleicher Leistung.

- Sie sind robuster als andere Motorentypen.

- Sie erzeugen während des Betriebs keine Lichtbögen (Funken).

- Bei Lastwechseln ändert sich die Drehzahl kaum.

- Die Drehzahl lässt sich mit Hilfe elektronischer Schaltungen (Frequenzumrichter) bequem regulieren.

- Sie werden von kleiner bis sehr großer Leistung hergestellt.

- Kann ein- und dreiphasig hergestellt werden.

- Eine zweite Versorgungsquelle (wie bei Gleichstrommotoren) ist, wie bei Synchronmaschinen, nicht erforderlich.

- Im Inneren befinden sich keine Magnete, die in Zukunft entmagnetisiert werden könnten.

Aufgrund der oben genannten Gründe sind Asynchron-Elektromotoren die am häufigsten verwendeten Elektromotoren in der Praxis. Asynchron-Elektromotoren werden in Schutzklassen wie IP54, IP55, IP56 und IP66 sowie in Bauformen wie B3, B5, B14, B34, B35 produziert und haben den Vorteil, in jeder Art der Montage zu arbeiten.

- Sie ziehen beim Starten 4-8 Mal mehr Strom als ihren Nennstrom.

- Die Änderung der Umdrehungszahl ist nur durch die Änderung der Netzfrequenz möglich.

Ein Grund für die weite Verbreitung von Asynchronmotoren (Induktionsmotoren) ist, dass Wechselstrom leicht zu erhalten und zu übertragen ist. 90 % der im industriellen Bereich verwendeten Motoren sind Asynchronmotoren (Induktionsmotoren) aufgrund des geringen Ausfallrisikos aufgrund des Fehlens vieler mechanischer Teile in der Struktur des Asynchronmotors (Induktionsmotors) und der einfachen Wartung aufgrund seiner einfachen Struktur. Niederspannungs-Drehstrom-Asynchronmotoren können von 0,12 kW bis 3500 kW hergestellt werden und sind auf dem Markt weit verbreitet. Sie werden in Mühlen, Pumpen, Kompressoren, Lüftern, Förderbändern, Pressen, Bearbeitungszentren und Hydraulikeinheiten weit verbreitet eingesetzt.

Motoren am 60 Hz Netz

Standard-ELK-Motoren, die für die 50-Hz-Versorgung hergestellt wurden, können im 60-Hz-Netzwerk verwendet werden. Die unten angegebenen Verhältnisse zeigen die Änderungen der angegebenen Nennwerte an.

50 Hz Nennspannung | 60 Hz | Nenngeschwindigkeit | Nennleistung | Nenndrehmoment | Bewertet | Anlaufdrehmoment | Zusammenbruch Drehmoment | Beginn Aktuell |

230V | 220V | 1.193 | 1 | 0.84 | 0.97 | 0.77 | 0.8 | 0.8 |

400V | 380V | 1.193 | 1 | 0.84 | 0.97 | 0.77 | 0.8 | 0.8 |

400V | 440V | 1.20 | 1.16 | 0.97 | 0.98 | 0.87 | 0.9 | 0.9 |

• Ein reibungsloser Betrieb wird durch die Bereitstellung sowohl des Betriebsfaktors, der F/B- oder H/B-Sicherheitsmarge, der Isolations-/Wärmeklasse und optionaler Merkmale (z. B. Thermistor, Lüfter, Encoder, isolierte Lager und sogar spezielle Wicklungen, die je nach Spannung/Frequenz unterschiedlich gewickelt sind, usw.) in Antriebsanwendungen von Zeit zu Zeit gewährleistet.